PCB外形的加工方式有哪些?如何选择外形的加工方式

- 发表时间:2019-09-07 19:08:45

- 作者:小编

- 来源:诚暄PCB

- 人气: 本文有1218个文字,预计阅读时间4分钟

在线路板行业工作过的人都深有体会,线路板的外形加工也是线路板加工的难点之一,大多数线路板的形状都是比较规则的,但也有相当多的线路板拥有个性化的外形,以下简单介绍四种外形处理方法:

PCB外形加工的方式

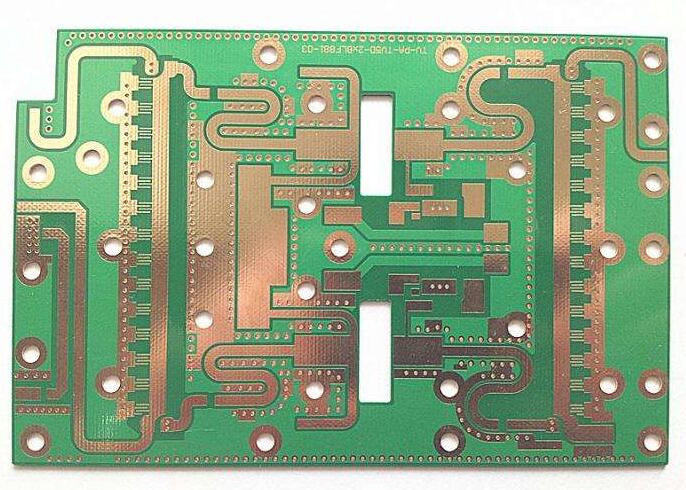

1、开"V"槽:利用"V"槽切割机沿线路板设计的"V"槽线将线路板切割成彼此相连的几部分;

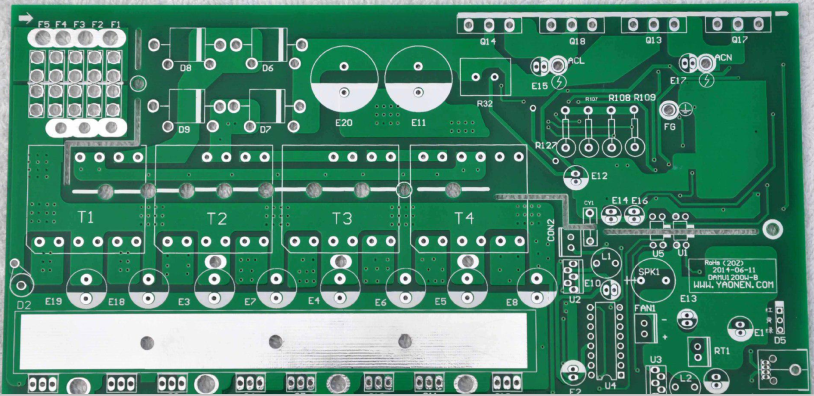

2、铣外形:利用数控铣床加工外形,需提供铣外形数据以及相应定位孔数据,这些数据均由编程人员提供,由于线路板拼板间距不可能很大,一般为3mm左右,因此铣刀直径一般为3mm或2.4mm。先在铣床垫板上钻管位孔,用销钉将线路板与铣床垫板固定后,再用铣外形数据铣外形。

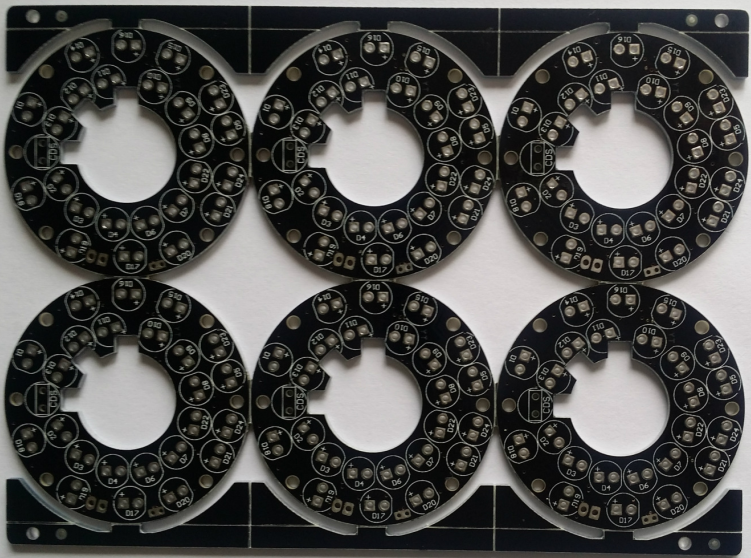

3、冲外形:利用冲床冲切外形,需使用模具,并且模具上定位钉与线路板的定位孔相对应,一般选择3.0mm左右的孔作定位孔。

4、钻外形:利用钻床沿外形线处钻孔。通常开"V"槽与钻外形只作加工的辅助手段。

PCB外形加工方式的选择

外形加工方法的选择通常与客户的要求及外形的形状和加工的批量有关系,PCB设计一般选择铣外形,编写铣外形数据时,要注意下刀点的选择和行刀方向。

要确保行刀方向与有效外形的切削方 向成180度即可,因此铣外形与铣槽内的行刀方向相反,铣外形的下刀点一般选择在距定位孔较近的一角,以减轻下刀和起刀动作对外形的影响;同样道理,如果内槽有凸角,则铣内槽的下刀点选择在凸角处;如果内槽没有凸角,下刀点选择在距内槽两边为铣刀半径处。

另外,在下刀点处起刀时,由于线路板直角的一边已铣去,铣板时铣刀对板的挤压会使直角变形,因此一般铣处形时,在板四角都加一半径为0.8mm的圆角。

当线路板单元内无法加定位孔时则在拼板板边加定位孔。冲外形能够适应大批量生产的需要,提高加工效率高,通常定位孔的选择对外形加工质量和加工效率有较大影响。

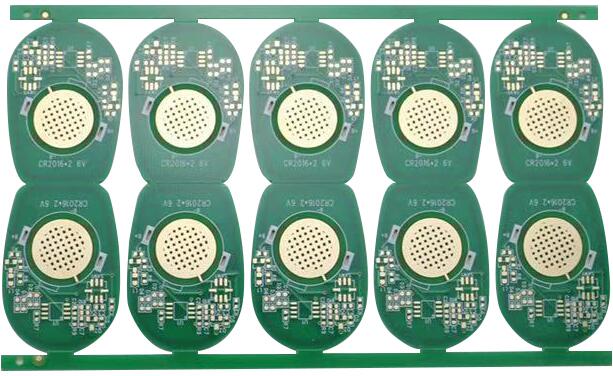

"V" 槽和钻外形是外形加工非常有效的辅助手段。其中开"V"槽是较常用的外形加工辅助手段。当线路板单元尺寸较小时,为减少铣板时间,可将几个线路板拼为一个单元,铣外形后再开"V"槽,这不仅提高了外形加工的效率,而且也有利于板件清洗和产品包装,还提高了板料利用率。

对于不能加管位孔且尺寸较小的线路板,这对批量较大的板件很有利。当客户要求有工艺边或多种板样、拼在一起时,开"V"槽是首选的外形加工方式。

开"V"槽虽有效率高的优点,但受设备制约,"V"槽间距还不能太大,也不能沿折线开"V" 槽。与此相比,钻外形虽然较慢,但能克服以上困难,还能克服铣外形铣刀直径较大的缺点,如果客户要求的线路板单元间距超出开"V"槽宽度时,沿小单元拼板间加邮票孔(相邻孔间距大于孔直径约0.2-0.5mm的一连串的孔,孔直径小于1.0mm)便可满足客户要求。

还有是客户将多种板拼在一起无法开"V"槽时,可在印制间加邮票孔,如果线路板有宽度d小于铣刀直径的内缺,无法采取铣外形来加工,而采取多次钻来加工就能实现。现实运用时可根据实际相互结合各种方法以达到客户要求。

以上就是小编介绍的关于PCB外形的加工方式和如何选择外形的加工方式,希望对大家有所帮助,如还有不清楚的地方,请联系右侧的QQ、微信或者电话,我们会有专业的人员为您解答。

标题:PCB外形的加工方式有哪些?如何选择外形的加工方式

地址:http://www.pcbems.com/news/750.html

本站所有内容、图片未经过私人授权,禁止进行任何形式的采集、镜像、复制,否则后果自负!