PCB多层板在压合过程中常见问题原因和解决办法

- 发表时间:2019-06-24 16:03:40

- 作者:小编

- 来源:诚暄PCB

- 人气: 本文有1511个文字,预计阅读时间4分钟

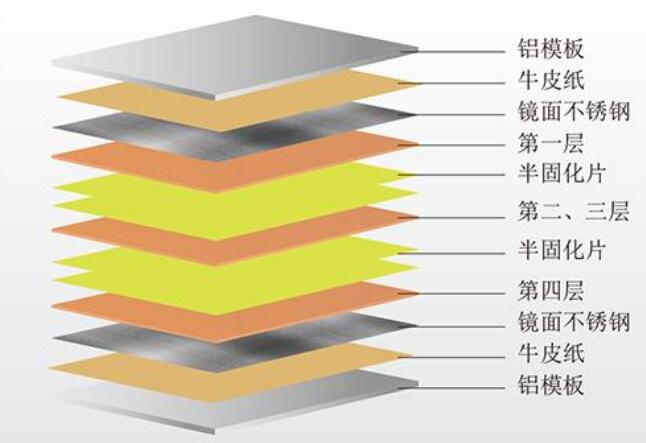

随着科技的不断发展,单双面板已经不能满足大多数电子产品的需求,多层板得到了很大的发展,多层板比双面板多了压合的工艺,在PCB多层板在压合过程中也会遇到很多问题,例如起泡问题,内层图形位移问题,层间错位,板翘问题等,下面小编来介绍一下问题原因和解决的办法。

PCB多层板在压合过程中常见问题原因和解决办法

一、起泡、起泡

问题原因:

1、预压力偏低;

2、温度偏高且预压和全压间隔时间太长;

3、树脂的动态粘度高,加全压时间太迟;

4、挥发物含量偏高;

5、粘结表面不清洁;

6、活动性差或预压力不足;

7、板温偏低。

解决方法:

1、提高预压力;

2、降温、提高预压力或缩短预压周期;

3、应对照时间--活动关系曲线,使压力、温度和流动性三者互相协调;

4、缩减预压周期及降低温升速度,或降低挥发物含量;

5、加强清洁处理操作力。

6.提高预压力或更换粘结片。

7.检查加热器match,调整热压模温度

二、板面有凹坑、树脂、皱褶

问题原因:

1、LAY-UP操作不当,钢板表面未擦干有水渍,引起铜箔起皱;

2、压板时板面失压,造成树脂流失过多,铜箔下缺胶,使铜箔表面起皱;

解决方法:

1、仔细清洁干净钢板,将铜箔表面抹平;

2、注意排板时上下板与板对齐,减小操作压力,选用低RF%的胶片,缩短树脂流动时间加快升温速度;

三、白,显露玻璃布织纹

问题原因:

1、树脂流动度过高;

2、预压力偏高;

3、加高压时机不正确;

4、粘结片的树脂含量低,凝胶时间长,流动性大;

解决方法:

1、降低温度或压力;

2、降低预压力;

3、层压中仔细观察树脂流动状况,压力变化和温升情况后,调整施加高压的起始时间;

4、调整预压力\温度和加高压的起始时间;

四、厚度不均匀、内层滑移

问题原因:

1、同一窗口的成型板总厚度不同;

2、成型板内印制板累加厚度偏差大;热压模板平行度差,叠层板能自由位移且整个叠层又偏闻热压模板中心位置;

解决方法:

1、调整到总厚度一致;

2、调整厚度,选用厚度偏差小的覆铜箔板;调整热压膜板平行度,限制叠层板多答卷的自由度并力求安置叠层在热压模板中心区域;

五、层间错位

问题原因:

1、内层材料的热膨胀,粘结片的树脂流动;

2、层压中的热收缩;

3、层压材料和模板的热胀系数相差大。

解决方法:

1、控制粘结片的特性;

2、板材预先经过热处理;

3、选用尺寸稳定性好的内层覆铜箔板和粘结片。

六、内层图形移位

问题原因:

1、内层图形铜箔的抗剥强度低或耐温性差或线宽过细;

2、预压力过高;树脂动态粘度小;

3、压机模板不平行;

解决方法:

1、改用高质量内层覆箔板;

2、降低预压力或更换粘结片;

3、调整模板;

七、板曲、板翘

问题原因:

1、非对称性结构;

2、固化周期不足;

3、粘结片或内层覆铜箔板的下料方向不一致;

4、多层板内使用不同生产厂的板材或粘结片。

5、后固化释压后多层板处置不妥

解决方法:

1、力求布线设计密度对称和层压中粘结片的对称放置;

2、保证固化周期;

3、力求下料方向一致。

4、在一个组合模中使用同一生产厂生产的材料将是有益的

5、多层板在受压下加热到Tg以上,然后保压冷却到室温以下

八、分层、受热分层

问题原因:

1、内层的湿度或挥发物含量高;

2、粘结片挥发物含量高;

3、内层表面污染;外来物质污染;

4、氧化层表面呈碱性;表面有亚氯酸盐残留物;

5、氧化不正常,氧化层晶体太长;前处理未形成足够表面积。

6、钝化作用不够

解决方法:

1、层压前,烘烤内层以去湿;

2、改善存放环境,粘结片必须在移出真空干燥环境后于15分钟内用完;

3、改善操作,避免触摸粘结面有效区;

4、加强氧化操作后的清洗;监测清洗水的PH值;

5、缩短氧化时间、调整氧化液浓度或操作温芳,增加微蚀刻,改善表面状态。

6、遵循工艺要求

以上就是小编介绍的关于PCB多层板在压合过程中常见问题原因和解决办法,希望对大家有所帮助,如还有不清楚的地方,请联系右侧的QQ、微信或者电话,我们会有专业的人员为您解答。

标题:PCB多层板在压合过程中常见问题原因和解决办法

地址:http://www.pcbems.com/news/620.html

本站所有内容、图片未经过私人授权,禁止进行任何形式的采集、镜像、复制,否则后果自负!

- 2021-12-25pcb双层板打样价格大概多少?双层pcb板一平方多少钱

- 2021-12-26顺德pcb板打样厂家:PCB电路板散热的10个技巧

- 2021-12-25PCB单层板价格如何计算?

- 2021-12-25PCB单面板材材质有哪些规格?

- 2019-06-08郑州pcb厂家:pcb电路板焊接需注意的细节

- 2020-06-22多层PCB板的价格是怎么计算的

- 2019-09-03什么叫电路板?电路板的基本知识

- 2020-06-12PCB射频电路阻抗匹配原理介绍

- 2020-06-28蓝牙模块PCB中最常见天线有哪些

- 2020-06-12PCB阻抗匹配的重要性有哪些

- 2021-12-26PCB板开槽的作用有哪些

- 2019-05-06中山pcb板打样:PCB常见导通孔的三种形式

- 2021-12-25pcb打样厂介绍什么是线路板镀金?线路板镀金工艺介绍

- 2021-12-25PCB电路板单面与双面的区别是什么

- 2021-12-25上海pcb打样生产的成本是如何核算的

- 2021-12-25PCB单层板的优势有哪些

- 2020-07-07pcb板树脂塞孔有什么作用

- 2019-09-09常见的pcb文件名后缀有哪些?分别是什么pcb软件设计的?

- 2020-06-26PCB半孔板费用为什么那么贵

- 2021-12-25pcb单层板多少钱一平米